Metallurgie

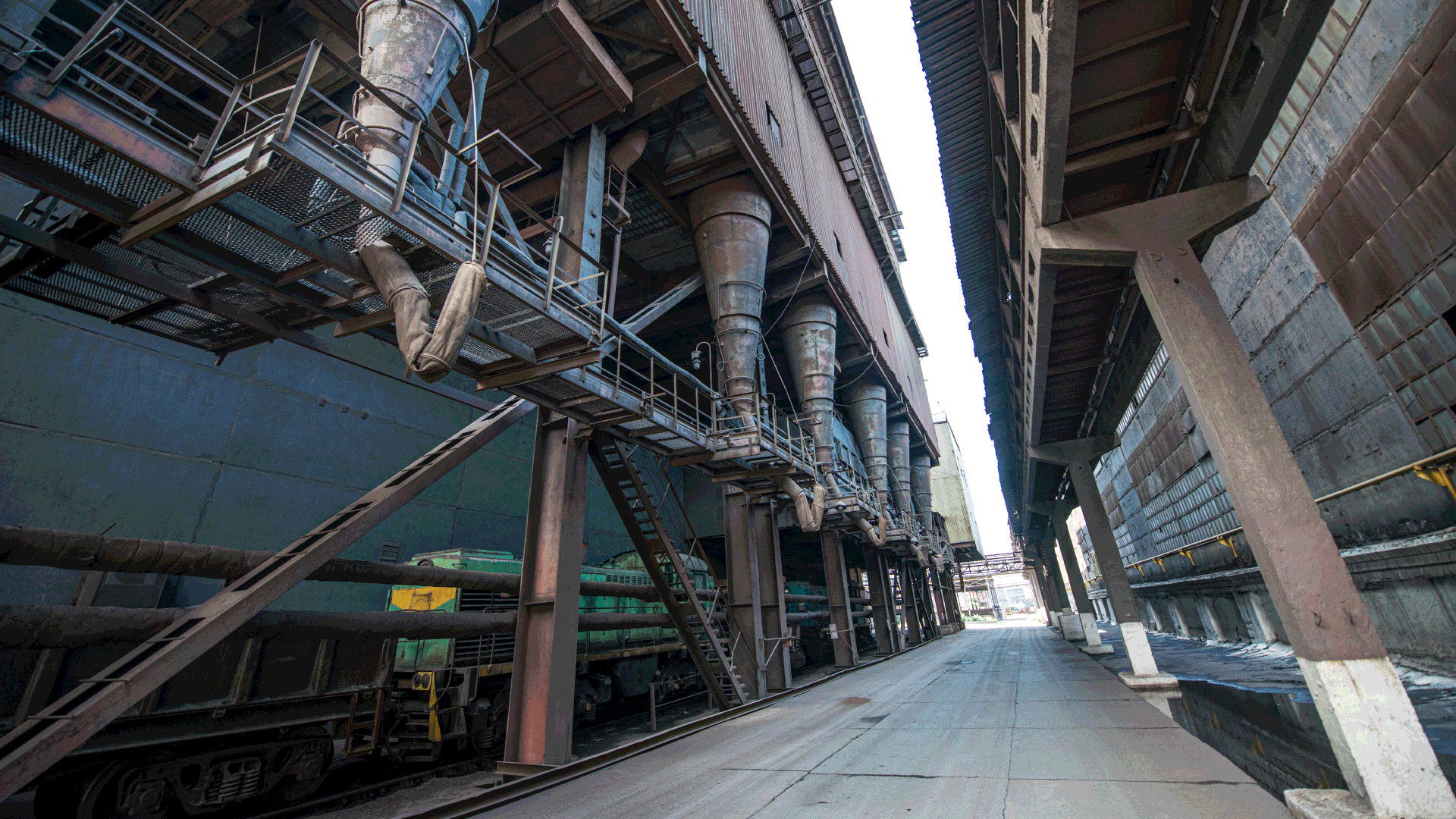

C'est des coins les plus reculés de la Terre que provient le carburant qui rend possible la vie moderne.

MLG Metallurgy Services - Aperçu technique

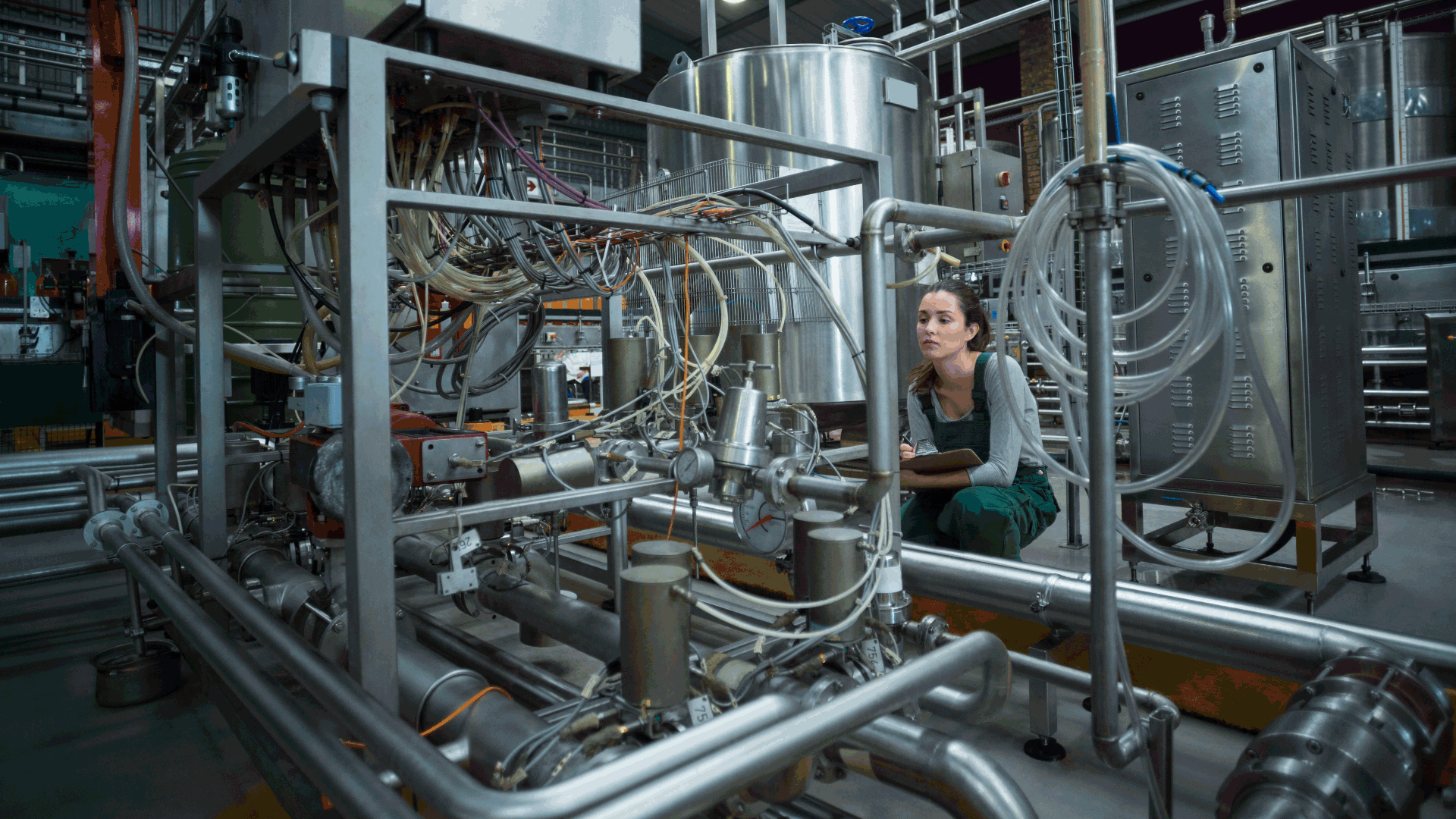

La division d'ingénierie métallurgique et de traitement de MLG offre une expertise de classe mondiale tout au long du cycle de développement du traitement des minerais. Depuis les essais en laboratoire et les essais pilotes jusqu'à la conception des schémas de traitement et l'analyse des coûts, notre approche est rigoureuse, fondée sur des données et adaptée aux caractéristiques uniques de chaque gisement. Nous sommes spécialisés dans l'optimisation des processus de flottation et d'hydrométallurgie, afin de garantir une récupération maximale des métaux et une exploitation durable. Nos ingénieurs et métallurgistes s'appuient sur des outils de modélisation avancés et sur les meilleures pratiques internationales pour proposer des solutions de traitement évolutives et rentables pour un large éventail de matières premières. Chaque projet bénéficie d'une planification précise, d'un contrôle qualité en temps réel et de prévisions CAPEX/OPEX transparentes afin de garantir le succès technique et financier.

Essais métallurgiques

Flottation

Hydrométallurgie

Dans les projets où la lixiviation est plus appropriée que la flottation, MLG conçoit et exécute des essais hydrométallurgiques, notamment des essais de lixiviation en tas, de lixiviation en colonne et de lixiviation par agitation. La lixiviation au cyanure, en particulier pour les minerais d’or et d’argent, est optimisée pour une récupération maximale des métaux tout en respectant les normes de sécurité environnementale. Si nécessaire, nous effectuons des tests de détoxification pour évaluer les méthodes de destruction du cyanure telles que le SO₂/air, le peroxyde ou les procédés acides de Caro. Nos solutions hydrométallurgiques sont adaptées à la chimie du minerai et aux contraintes environnementales du projet, garantissant ainsi la conformité réglementaire et la faisabilité économique.

Conception du processus

Planification

Infrastructure et coûts